无感电阻器常见的生产工艺是什么?

什么是无感电阻的常见生产流程?

I. 简介

无感电阻是电子电路中必不可少的组件,它们被设计用来最小化可能干扰电路性能的电感效应。与传统电阻不同,传统电阻由于构造原因可能会引入不需要的电感,而无感电阻则是经过工程设计,以提供稳定的电阻而不产生这些不良影响。这种特性使它们在射频电路、音频设备和精密测量设备等高频应用中特别有价值。在这篇博客文章中,我们将探讨无感电阻的常见生产流程,深入了解它们的类型、材料、制造技术和未来趋势。

II. 无感电阻的类型

A. 线绕电阻

线绕电阻是通过将电阻丝绕在一个非导电芯上制造而成的。这种设计允许精确的电阻值和良好的热稳定性。它们常用于需要高功率额定值和精度的应用,如电源和音频放大器。

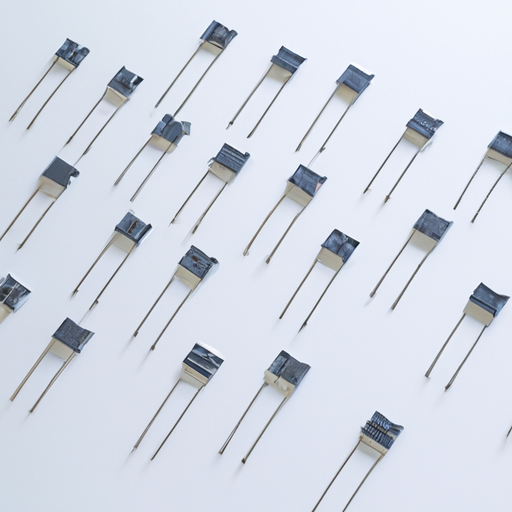

B. 薄膜电阻

薄膜电阻是通过在基底上沉积一层电阻材料制造而成的。这种方法允许紧密的公差和低温度系数,使它们成为仪器和电信中精密应用的理想选择。

C. 厚膜电阻器

厚膜电阻器是通过在基板上丝网印刷含有电阻材料的浆料来生产的。这种技术成本低,适合大批量生产,因此厚膜电阻器在消费电子和汽车应用中非常受欢迎。

III. 非感电阻生产中使用的原材料

A. 导电材料

在电阻器生产中,导电材料的选择至关重要。常用的金属包括镍和铜,它们具有良好的导电性和稳定性。碳基材料也得到应用,尤其是在薄膜电阻器中,因为它们具有出色的温度稳定性和线性。

B. 绝缘材料

绝缘材料对于防止不需要的电流流动和确保电阻器的可靠性至关重要。陶瓷因其高热阻和电绝缘性能而被广泛使用。环氧树脂也用于线绕电阻器,以提供机械强度和环境保护。

C. 基板

底板是薄型和厚膜电阻器的基座。常见的底板包括氧化铝、玻璃和各种聚合物材料,每种材料的选择都是基于电阻器类型和应用的特定要求。

IV. 无感电阻器的生产过程

A. 设计与原型制作

生产过程从设计与原型制作开始。工程师定义电气规格,如电阻值、公差和功率额定值。机械设计考虑因素,包括尺寸和安装选项,也被考虑到以确保与预期应用的兼容性。

B. 材料准备

一旦设计最终确定,材料准备就开始了。这一阶段涉及采购高质量的原始材料并进行质量控制检查,以确保它们符合所需规格。对材料进行预处理,如切割和成形,以准备它们进行制造。

C. 制造技术

1. 线绕电阻器生产

绕线电阻的生产涉及几个步骤:

绕线:将电阻丝绕在非导电芯上,确保绕线紧密均匀,以最大限度地减少电感。

绝缘和涂层:绕线后,电阻被涂覆上一层绝缘材料,以防止短路并保护免受环境因素的影响。

安装和封装:完成后的电阻安装在基板或外壳上,然后进行封装以提供额外的保护。

2. 薄膜电阻生产

薄膜电阻的生产包括:

基板制备:基板被清洁和处理以确保电阻层的良好附着力。

薄膜沉积技术:使用溅射或蒸发等技术将一层电阻材料沉积到基板上。

图案化和蚀刻:通过光刻技术在沉积的薄膜上进行图案化,并通过蚀刻来形成所需的电阻形状和尺寸。

3. 厚膜电阻生产

厚膜电阻生产过程包括:

浆料制备:制备含有电阻材料的浆料,确保其成分符合所需的电阻。

丝网印刷过程:将浆料丝网印刷到基板上,形成电阻图案。

烧结和固化:印刷的电阻在炉中进行烧结,固化浆料,使电阻层固化并提高其性能。

D. 质量控制和测试

质量控制是生产过程中的关键环节。采用各种测试方法来确保电阻满足所需规格:

电气测试:通过测量电阻值来验证电阻器是否符合其指定值。

环境测试:将电阻器置于温度和湿度测试中,以评估其在不同条件下的性能。

可靠性测试:通过生命周期测试来评估电阻器的长期稳定性和可靠性。

V. 生产无感电阻器的挑战

生产无感电阻器并非没有挑战。

A. 材料限制

高质量原材料的可用性和成本会影响生产。制造商必须在性能与成本效益之间取得平衡,这通常会导致在材料选择上的妥协。

B. 制造精度

在电阻制造中实现所需精度至关重要,尤其是在对公差要求严格的场合。制造过程中的任何变化都可能导致电阻值的不一致。

C. 成本管理

与任何制造过程一样,在保持质量的同时管理成本是一个持续性的挑战。制造商必须优化他们的工艺来减少浪费并提高效率。

D. 环境考虑

随着对环境问题的日益关注,制造商面临着采用可持续实践的压力。这包括减少浪费、降低能耗和使用环保材料。

VI. 非感生电阻生产未来的趋势

非感生电阻生产的未来可能会受到以下几大趋势的影响:

A. 材料科学方面的进步

研究新材料可能带来电阻器性能的提升,例如更高的功率等级和更好的热稳定性。

B. 自动化和工业4.0

自动化和智能制造技术的整合将提高生产效率和精度,允许在制造过程中进行实时监控和调整。

C. 可持续发展实践

随着环境问题的日益突出,制造商将越来越多地采用可持续发展实践,如使用可回收材料并在生产中减少能源消耗。

D. 定制化和特定应用设计

对定制解决方案的需求将推动电阻器设计的创新,导致开发出满足独特性能要求的特定应用电阻器。

VII. 结论

总的来说,非电感电阻的生产过程涉及一系列精心协调的步骤,从设计、材料准备到制造和质量控制。这些电阻在现代电子设备中发挥着至关重要的作用,确保在各种应用中的可靠性能。随着技术的不断发展,非电感电阻的生产将适应新的挑战和机遇,为电子设计和功能性的进步铺平道路。非电感电阻的未来看起来充满希望,持续的创新发展在材料、制造技术和可持续性实践方面将提高它们的性能和适用性,在电子设备的不断演变领域中发挥更大作用。